- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

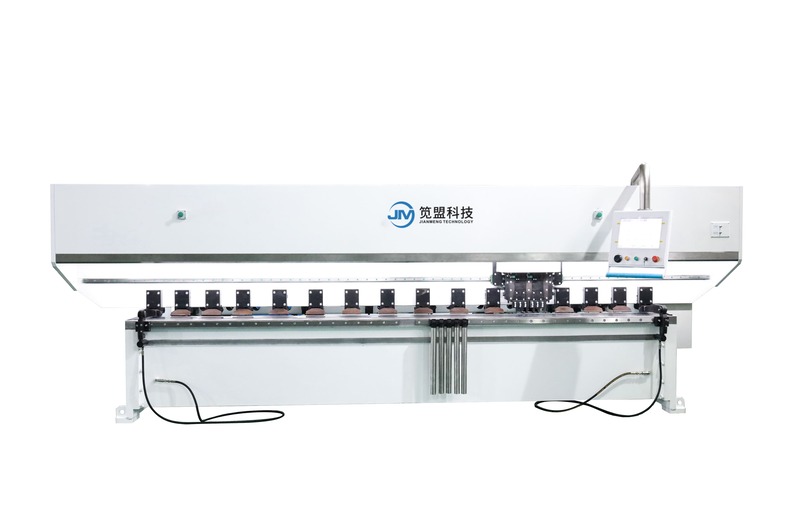

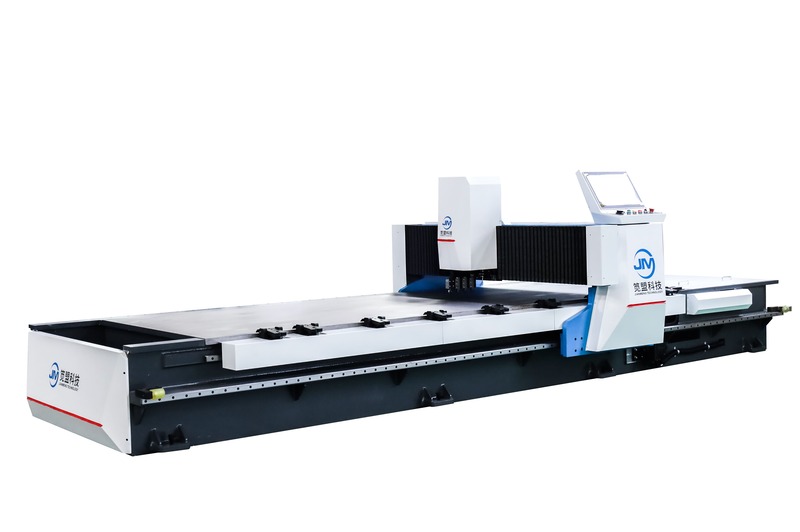

CNC Deburing Polering & Sminging Machine

JM jest wiodącym producentem specjalizującym się w produkcji zaawansowanych urządzeń do polerowania i szczotkowania, zaprojektowanych w celu spełnienia najwyższych standardów nowoczesnego przetwarzania powierzchni metali. Ten wysoce wydajny i inteligentny sprzęt płynnie integruje rozebranie, polerowanie, usuwanie warstwy tlenku, fazowanie i szczotkowanie powierzchni metalowej w jeden proces. Pobrąca maszyna do polerowania i szczotkowania jest szeroko stosowana w produkcji blachy, produkcję części samochodowych, produkcji instrumentów precyzyjnych i innych branż wymagających doskonałej jakości powierzchni. Skutecznie eliminuje nuty, ostre krawędzie i nieregularności powierzchniowe z szerokiej gamy materiałów metalowych, takich jak stal nierdzewna, stal węglowa, aluminium i miedź, zapewniając gładkie i bezpieczne krawędzie. Zaprojektowany pod kątem wysokiej wydajności, stabilności i inteligentnej eksploatacji, rozebrana maszyna do polerowania i szczotkowania zwiększa zarówno estetyczną, jak i funkcjonalną jakość obrabiarów. Pomaga producentom poprawić spójność produktu i prędkość produkcji, oferując niezawodne i kompleksowe rozwiązanie do obróbki powierzchni. Niezależnie od tego, czy Twoim celem jest ulepszenie jakości produktu, czy usprawnienie wydajności przetwarzania, sprzęt JM jest niezbędnym wyborem dla przedsiębiorstw obróbki metali poszukujących najwyższego poziomu wyników w wykończeniu powierzchni.

Model:XDP-800RPRT

Wyślij zapytanie

Maszyny rozebrane

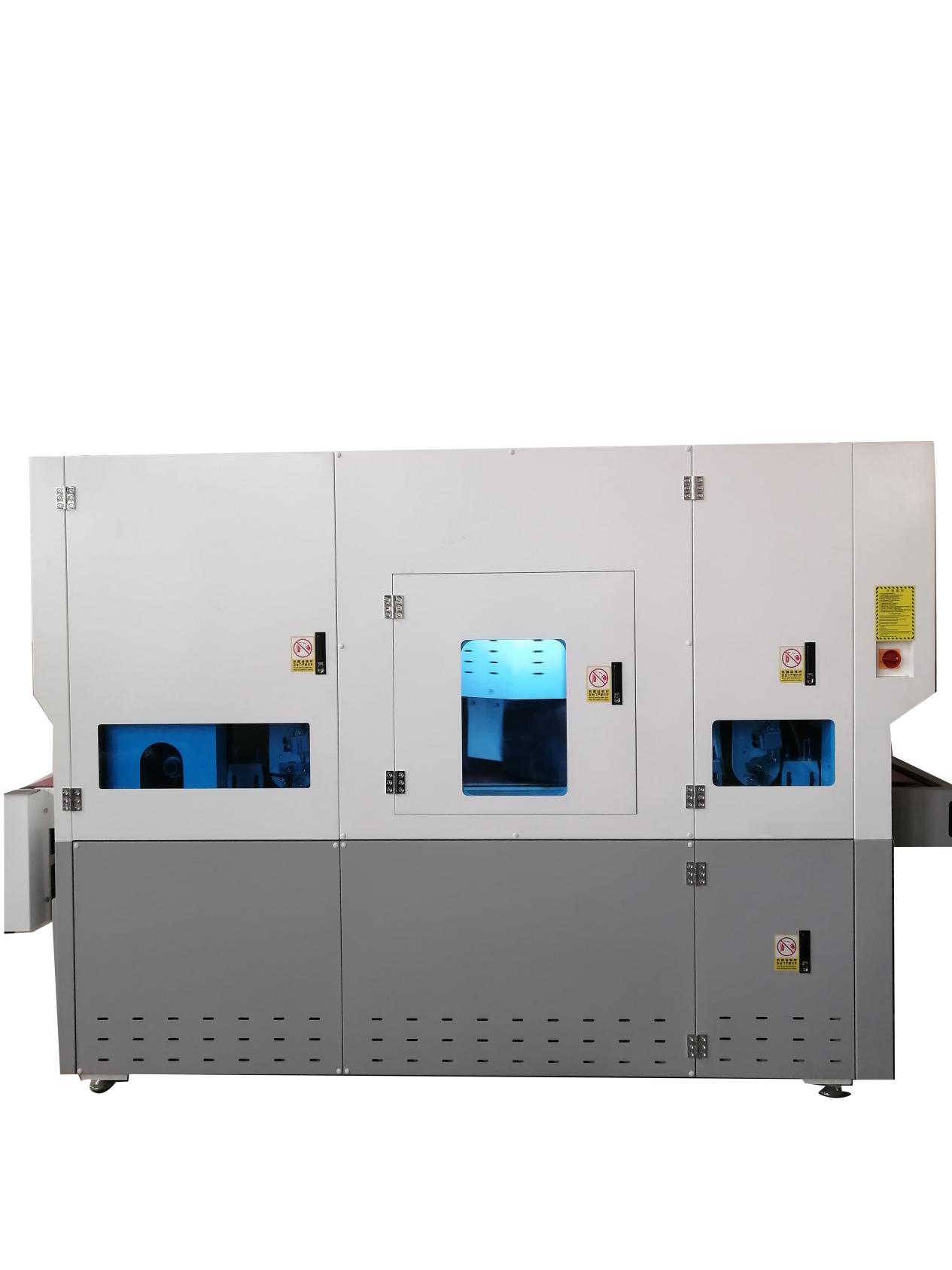

Idealne rozegranie: Pobrała maszyna do polerowania i szczotkowania XDP-800RPRT skutecznie przetwarza krawędzie części metalowych, arkuszy i płyt, usuwając szorstkie nory i ostre krawędzie pozostawione podczas produkcji, zapewniając gładkie, bezpieczne i wysokiej jakości wykończenie powierzchniowe. Oprócz obróbki krawędzi maszyna skutecznie eliminuje warstwy tlenku i strefy dotknięte ciepłem z metali powierzchni po spawaniu, znacznie poprawiając przyczepność powłok i farb. To kompleksowe przygotowanie powierzchni sprawia, że jest to niezbędne narzędzie do poprawy wyglądu, jak i wydajności komponentów metali w różnych zastosowaniach przemysłowych.

Główna lista konfiguracji

Ekran dotykowy PCL (7-calowy): Delta

Ekran dotykowy PCL (7-calowy): Delta

Silnik samoznotowania pędzla (2,2 kW): Huarui

Silnik orbitalny pędzla (1,5 kW): Jinwanshun

Fan ssania próżni (15 kW): jiuzhou puhui

Silnik zbierania pyłu (5,5 kW): jiuzhou puhui

Przyciski sterujące: Schneider (Francja)

Zawór elektromagnesu: Airtac

Komponenty pneumatyczne: Mobang

Ekran wyświetlacza CNC

Ekran wyświetlacza CNC maszyny do zabudowy jest kluczowym elementem sprzętu, odpowiedzialnego za centralne wyświetlanie i kontrolowanie wszystkich parametrów operacji podczas procesu grałego, poprawa wydajności i precyzji przetwarzania. Wyświetlacz CNC zapewnia nie tylko informacje zwrotne w czasie rzeczywistym, ale także pozwala operatorowi dokonywać precyzyjnych regulacji parametrów zgodnie z potrzebami, zapewniając jakość przedmiotu obrabianego.

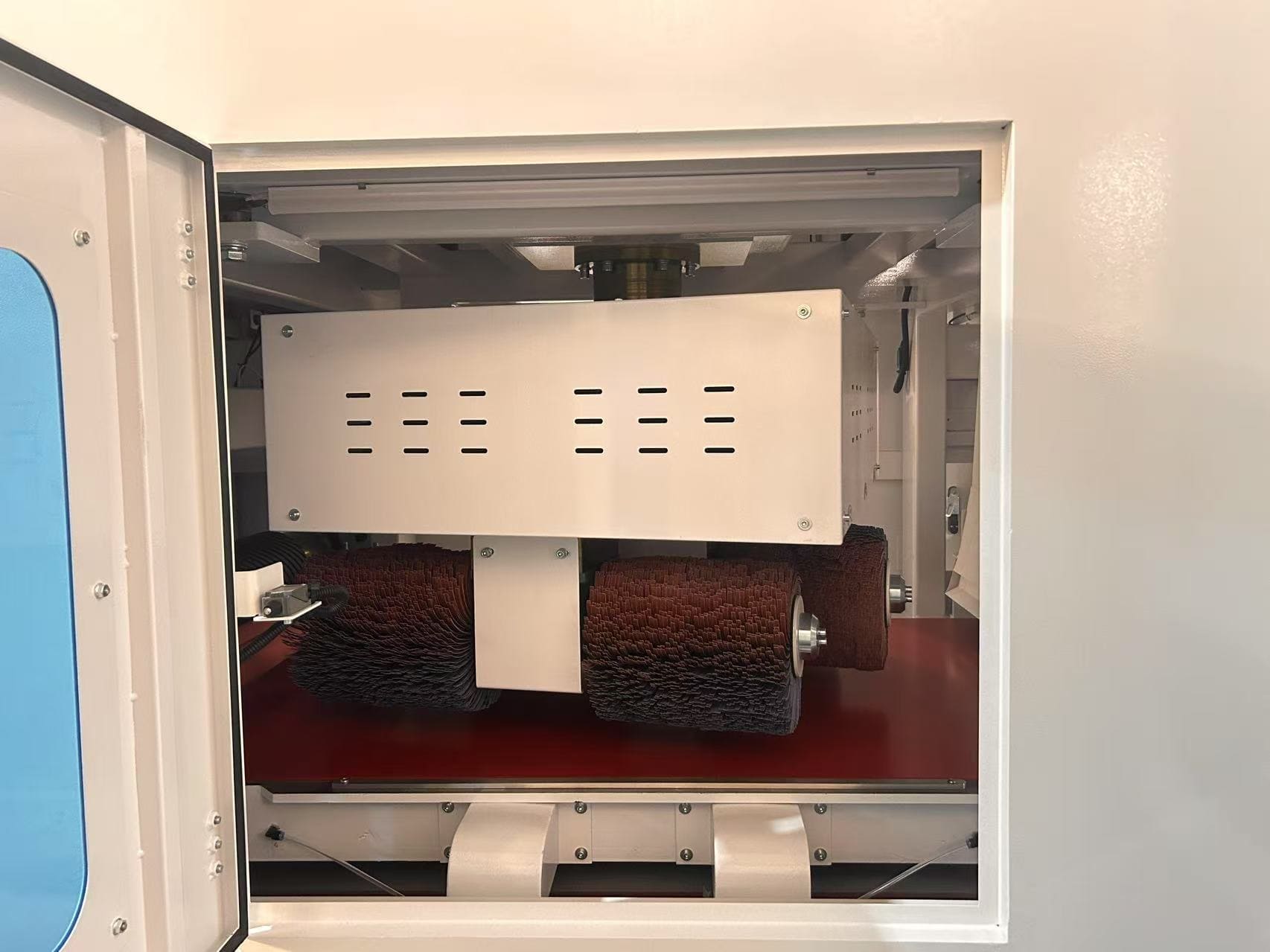

Szczotka rolkowa

Szczotka rolkowa jest kluczowym elementem stosowanym do oczyszczania powierzchni metalowej, szeroko stosowanej w procesie deburowania, szczotkowania, czyszczenia, polerowania i innych procesów. Składa się z wielu włosów, a materiał, twardość i rozmieszczenie włosia można dostosować zgodnie z różnymi wymaganiami przetwarzania. Szczotka rolkowa kontaktuje się z powierzchnią obrabiarem poprzez ruch obrotowy, skutecznie usuwając burr, tlenki, oleje i inne zanieczyszczenia, poprawiając w ten sposób gładkość i wygląd powierzchni metalowej.

Materiały eksploatacyjne

Pas ścierny

Pasy ścierne są szeroko stosowane jako narzędzia ścierne do obróbki powierzchni metalu. Po specjalnym przetwarzaniu są one tworzone w strukturę pasa, odpowiednią do różnych zadań, takich jak szlifowanie, rozebranie, polerowanie, wykończenie i rysowanie drutu. Pas ścierny usuwa nadmiar materiału poprzez tarcie za pomocą powierzchni obrabiania, poprawiając jakość powierzchni i wygląd przedmiotu obrabianego.

Szczotki rolkowe

Szczotka rolkowa jest wydajnym narzędziem stosowanym w przetwarzaniu metalu i obróbce powierzchni, szeroko stosowanej w rozebraniu, szczotkowaniu powierzchni, czyszczeniu i usuwaniu warstw tlenku i plam oleju. Jego zasadą pracy jest skontaktowanie się między obracającymi się włosiem a powierzchnią obrabiania, osiągając wykończenie, fazowanie i wykończenie powierzchni.

Porównanie przed i po rozegraniu

Przed rozegraniem:

Blosy często wykazują nury, ostre krawędzie lub wystające płetwy w wyniku cięcia, stemplowania, frezowania, piłowania lub wiercenia. Tym niedoskonałościom mogą towarzyszyć tlenki powierzchniowe, żużla spawalnicze, plamy oleju lub inne zanieczyszczenia. Takie wady nie tylko zagrażają jakości powierzchni, ale mogą również zakłócać kolejne etapy przetwarzania, takie jak powłoka, spawanie lub montaż.

Po rozegraniu:

Po procesie rozebranym powierzchnia obrabiania staje się gładka, czysta i wolna od burr i ostrych krawędzi. Wszystkie nieregularne projekcje i ostre narożniki generowane podczas produkcji są skutecznie usuwane. Krawędzie są bardziej jednolite i zaokrąglone, minimalizując ryzyko obrażeń, zmniejszając zużycie na oprzyrządowaniu oraz zapewniając lepszą wydajność i kompatybilność w operacjach niższych.

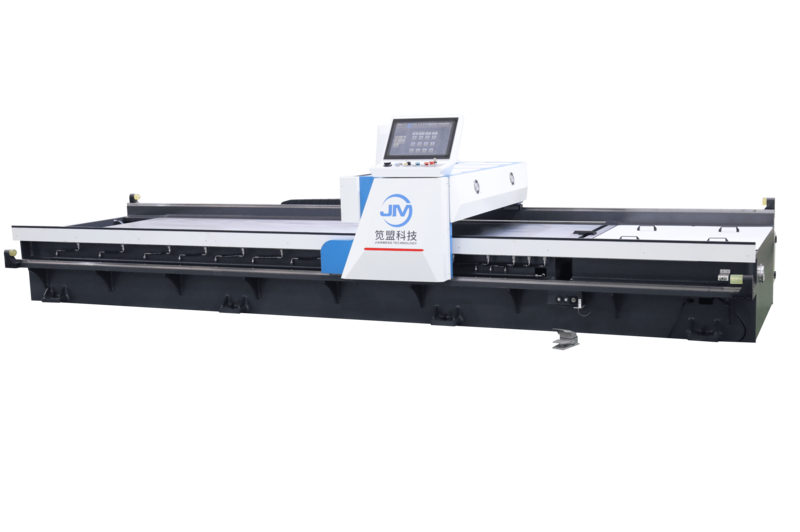

XDP-800RPT

Szerokość stołowa

800 mm

Maksymalna pojemność obciążenia

200 kg

Grubość przetwarzania

1-90 mm

Minimalny rozmiar przetwarzania

(Niedopłatna płyta) 50*50*0,5 mm

Rozmiar paska ściernego

1900*820 mm

Rozmiar wałka do polerowania

Φ200*820 mm

Rozmiar pędzla rolkowego

300*300*40 mm

Przypadkowe sprawy klientów

Wiodący producent specjalizujący się w komponentach ze stali nierdzewnej stawał przed wyzwaniami z niespójnym wykończeniem krawędzi, niską wydajnością przetwarzania i słabymi przygotowaniem powierzchni, które wpłynęły na powłoki i przyczepność do malowania. Po przyjęciu rozebranej maszyny do polerowania i szczotkowania JM firma doświadczyła znacznego wzrostu wydajności produkcji, zwiększonej konsystencji krawędzi i lepszej jakości powierzchni-szczególnie w usuwaniu utleniania spoiny i stref dotkniętych ciepłem. Inteligentny, zautomatyzowany system zmniejszył również pracę fizyczną i poprawił ogólną stabilność procesu.